Da es für das IO Board noch keine Gehäuse gibt, und erst recht keins für meine speziellen Anforderungen, muss ein eigenes her. Mit dem Cardbox Prototypen konnte ich die ungefähren Maße herausfinden, nun muss daraus ein brauchbares Gehäuse werden. Dafür wird mit Hilfe eines CAD-Programms eine 3D-Konstruktion erstellt, die dann mit einem 3D-Drucker gedruckt werden kann. Welche Herausforderungen ich hier zu bewältigen hatte, erfahrt ihr in hier.

Die Wahl der Software

Wie in anderen Bereichen auch, gibt es für CAD (Computer-Aided Design) auch verschiedene Software-Lösungen. Einige davon sind kostenpflichtig, andere kostenlos. Das muss nicht bedeuten, dass sie nichts taugen. Seit der 3D-Druck und die Maker-Szene gewachsen sind, gibt es immer mehr kostenlose Angebote und Lösungen, die sehr professionell sind.

So sind z.B. folgende Programme kostenlos zu haben:

- TinkerCAD - Webseite

- FreeCAD - Webseite

- openSCAD - Webseite

- Fusion360 - Produktseite

Während sich TinkerCAD und FreeCAD eher an Anfänger richten, sind openSCAD und Fusion360 Lösungen für Fortgeschrittene bzw. den professionellen Einsatz. openSCAD ist kostenlos und verfolgt ein gänzlich anderes Prinzip als viele CAD-Lösungen. Hier werden die Objekte über Quellcode erstellt, quasi programmiert, was eine zusätzliche Abstraktionsebene hinzufügt.

Fusion360 hingegen ist ein Cloud-basierte Software von Autodesk und bietet ein großen Funktionsumfang, eine recht einfache Benutzeroberfläche und ausgereifte Workflows. Für den kommerziellen Gebrauch ist sie kostenpflichtig, für Privatanwender gibt es jedoch ein kostenloses Lizenzmodell. Aus diesen Gründen habe ich mich für Fusion360 entschieden.

Einarbeitung und Bedienung von Fusion360

Trotz der recht intuitiven und übersichtlichen Benutzeroberfläche hat sich die Einarbeitung in Fusion360 für mich als etwas holprig gestaltet. Das ist aber vermutlich der Tatsache geschuldet, dass ich eher einfach drauf los probiere ohne mich vorher tiefer mit den Grundlagen zu befassen. Nachdem ich mich dann doch mit den Zusammenhängen und dem Grundaufbau einer Konstruktion befasst hatte, haben sich sie viele Fragen selbst beantwortet und manche Black Magic war dann doch recht logisch. Besonders geholfen haben mir an dieser Stelle auch einige Youtube-Tutorials, wie z.B. dieses hier.

Die größten Hürden waren hier der ungewohnte Workflow und die anfangs etwas umständliche Orientierung im drei-dimensionalen Raum. Das Grundprinzip ist an sich recht einfach: Man fertigt eine Skizze, also zwei-dimensionale Zeichnung, des zu erstellenden Objektes an. Bei einem Zylinder wäre dies ein Kreis. Im Anschluss wird diese Skizze extrudiert, also zu einem Körper gemacht. Diesen kann man dann als 3D-Druck-Datei exportieren. Möchte man aus dem Zylinder eine Röhre oder ein Gefäß mit Boden machen gibt auch hierfür fertige Funktionen in Fusion360, die das sehr benutzerfreundlich erledigen.

Auch das Modifizieren von Körpern funktioniert auf ähnliche Weise: Mit einer weiteren Skizze wird ein weiterer Körper definiert. Ist dieser so gesetzt, dass er beim Extrudieren in den ersten Körper "eintauchen" würde, wird er automatisch davon abgezogen. Setzt er an den Körper an, so verschmelzen sie zu einem neuen Körper.

Auf diese Weise kommt man nach und nach zur fertigen Konstruktion. Der Anfang ist wie gesagt, etwas mühsam, aber die Lernkurve steil und der Fortschritt motiviert zum Weitermachen.

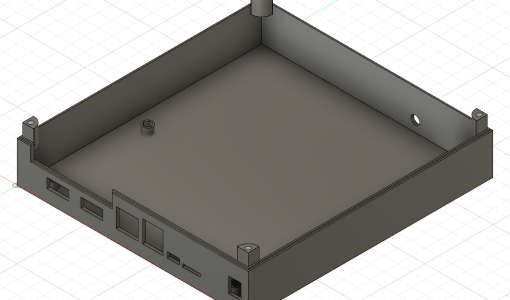

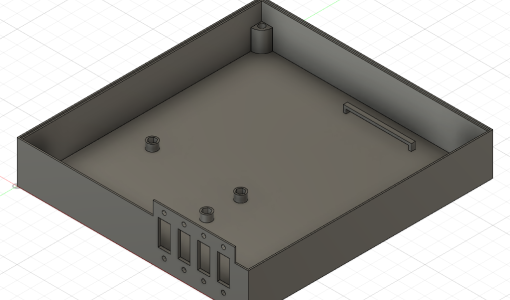

Das fertige Gehäuse

Nach einigen Stunden Einarbeitung und Konstruktion war es dann endlich irgendwann soweit. Die Konstruktion des Gehäuses war fertig. Da ich leider noch keinen eigenen 3D-Drucker besitze musste ich hier noch einmal auf einen Bekannten zurückgreifen, der mir die Teile drucken kann. Also habe ich die exportierten Druck-Dateien verschickt und musste mich in Geduld üben bis alles gedruckt und verschickt war. Ob tatsächlich alles passt und funktioniert wie ich mir das vorgestellt habe, erfahren wir im nächsten Teil.